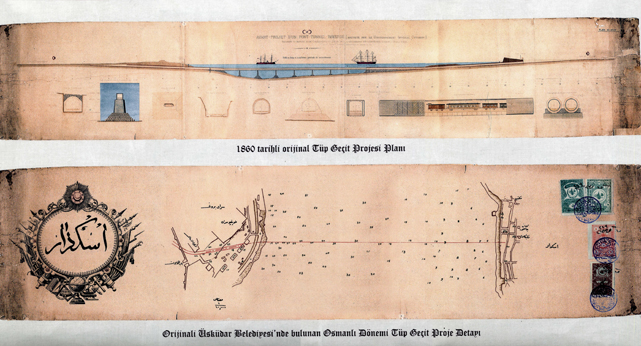

Marmaray, İstanbul’un Avrupa ve Asya yakalarındaki demiryolu hatlarını İstanbul Boğazı altından geçen bir tüp tünelle birleştiren 76 km lik bir demiryolu iyileştirme ve geliştirme projesidir. Proje ilk olarak II. Abdülhamid döneminde tasarlanmıştır.

• Çift hattan teşkil edilmiş her bir yol uzunluğu 13.500 m den ibaret toplam 27000 m yol vardır.

• Boğaz geçişi batırma tünelle yapılmış olup hat 1 batırma tünel uzunluğu 1386.999 m, Hat 2 Batırma tünel uzunluğu 1385.673 m dir.

• Batırma tünelin Asya ve Avrupa cihetinde devamı delme tünellerle sağlanmış olup Hat 1 delme tünel uzunluğu 10837 m,Hat 2 delme tünel uzunluğu 10816 m dir.

• Yol tüneller içerisinde balastsız yol olup tünel dışında klasik balastlı yoldur.

• Kullanılan raylar UIC 60 lık ve mantarı sertleştirilmiş raylardı.

• Bağlantı malzemeleri elastik malzeme tipi olan HM tipi malzemedir.

• 18 m uzunluğundaki raylar uzun kaynaklı ray haline getirilmiştir.

• Tünel içerisinde LVT bloklar kullanılmıştır.

• Marmaray yol bakımı Teşebbüsümüz tarafından en son sistem makinelerle , EN ve UIC normları doğrultusunda hazırlanmış olan TCDD Yol Bakım el kitabı ve imalatçı firmaların bakım prosedürleri doğrultusunda aksatılmadan icra edilmektedir.

• Her gün düzenli olarak hattın gözle muayenesi yapılmakta, her ay son derece hassas makinelerle rayların ultrasonik muayeneleri yapılmaktadır.

• Tünellerin kontrol ve bakımları da aynı standartlara uygun olarak yapılmaktadır.

• Marmaray işletmesinin Yol Müdürlüğüne bağlı Yol Bakım Onarım Müdürlüğünde 1 Müdür,1 Bakım Onarım Şefi,4 Mühendis,3 sürveyan ve 12 işçi ile bakım hizmetleri yürütülmektedir.

RAKAMLARLA

| TOPLAM HAT UZUNLUĞU |

76,3 km |

| Yüzeysel Metro Kesimi Uzunluğu |

63 km |

| – Yüzeydeki İstasyon Sayısı |

37 Adet |

| Demiryolu Boğaz Tüp Geçişi Kesimi Toplam Uzunluğu |

13,6km |

| – Delme Tünel Uzunluğu |

9,8 km |

| – Batırma Tüp Tünel Uzunluğu |

1,4km |

| – Aç – Kapa Tünel Uzunluğu |

2,4 km |

| – Yeraltınaki İstasyon Sayısı |

3 adet |

| İstasyon Boyu |

225m (en az) |

| Bir Yöndeki Yolcu Sayısı |

75.000 yolcu/saat/tek yön |

| Maksimum Eğim |

18 |

| Maksimum Hız |

100 km/saat |

| Ticari Hız |

45 km/saat |

| Tren Sefer Sayısı |

2-10 dakika |

| Araç Sayısı |

440 (2015 yılı) |

BATIRMA TÜP TÜNEL

Bir Batırma Tünel, bir kuru dok veya bir tersanede üretilen birçok elemandan oluşur. Bu elemanlar, daha sonra sahaya çekilir, bir kanalın içine batırılır ve tünelin son halini oluşturacak şekilde bağlanır.

Aşağıdaki resimde eleman, bir katamaran yerleştirme mavnası ile bir batırma yerine taşınmaktadır. (Japonya’daki Tama Nehri Tüneli)

Yukarıdaki resimde, bir tersanede üretilen dış çelik tüp zarfları gösterilmiştir. Daha sonra bu tüpler, bir gemi gibi çekilerek, betonun doldurulacağı ve tamamlanacağı bir sahaya taşınırlar (Yukarıdaki resimde) [Japonya’daki Güney Osaka Limanı (demiryolu ve karayolu beraber) Tüneli] (Japonya’daki Kobe Limani Minatojima Tüneli).

Yukarıda; Japonya’daki Kawasaki Limanı Tüneli. Sağda; Japonya’daki Güney Osaka Limanı Tüneli. Elemanlarin her iki ucu, bölme setlerle geçici olarak kapatılmıştır; böylece su salındığında ve elemanların yapımı için kullanılan havuz su ile dolduğunda bu elemanların suda yüzmesi sağlanacaktır. (Fotoğraflar, Japon Tarama ve Reklamasyon Mühendisleri Birliği tarafından yayınlanan bir kitaptan alınmıştır.)

İstanbul Boğazı’nın deniz tabanındaki batırma tünelin uzunluğu, batırma tünel ile delme tüneller arasındaki bağlantılar dahil olmak üzere, yaklaşık 1.4 kilometredir. Tünel, İstanbul Boğazı’nın altındaki iki hatlı demiryolu geçişinde hayati bir bağlantıyı oluşturmaktadır; bu tünel, Istanbul’un Avrupa yakasında bulunan Eminönü ilçesi ile Asya yakasında bulunan Üsküdar ilçesi arasında yer almaktadır. Her iki demiryolu hattı, aynı binoküler tünel elemanları dahilinde uzanmakta ve birbirinden merkezi bir ayırma duvarı ile ayrılmaktadır.

Yirminci yüzyıl boyunca dünya genelinde karayolu veya demiryolu ulaşımı için yüzden fazla sayıda batırma tünel inşa edilmiştir. Batırma tüneller, yüzer yapılar olarak inşa edilmiş ve daha sonra önceden taranmış bir kanalın içine batırılmış ve üzerleri örtü tabakası ile kaplanmıştır (gömülmüş). Bu tünellerin, yerleştirme işleminden sonra tekrar yüzmelerinin engellenebilmesi için yeterli düzeyde etken ağırlığa sahip olmaları gereklidir.

Batırma tüneller, esasen kontrol edilebilir uzunluklarda prefabrike olarak üretilen bir dizi tünel elemanından oluşturulur; bu elemanların her biri, genellikle 100 m uzunluğundadır ve tüp tünel bitiminde bu elemanlar, tünelin son halini oluşturmak üzere, suyun altında bağlanıp birleştirilirler. Her elemanın uç kısımlarında geçici olarak yerleştirilen bölme setler bulunur; bu setler, elemanların içleri kuruyken yüzmelerini sağlar. Fabrikasyon işlemi, kuru bir dok içinde tamamlanır veya elemanlar, bir gemi gibi denize indirilir ve daha sonra son montaj yerine yakın bir yerde yüzer parça halinde üretimleri tamamlanır.

Bir kuru dok içerisinde veya bir tersanede üretilmiş ve tamamlanmiş olan batırma tüp elemanları, daha sonra sahaya çekilir; bir kanal içerisine batırılır ve tünelin son halini oluşturacak şekilde bağlanır. Solda: Eleman, işlek bir limanda batırma için son montaj işlemlerinin yapılacağı bir yere çekilmektedir.

Tünel elemanları, büyük mesafeler üzerinde basarılı bir şekilde çekilebilir. Tuzla’da donatım işlemlerinin yapılmasından sonra bu elemanlar, deniz dibinde hazırlanmış bir kanala elemanların indirilmesini sağlayabilecek şekilde özel olarak inşa edilmiş mavnaların üzerindeki vinçlere tespit edilmiştir. Daha sonra bu elemanlara, indirme ve batırma işlemi için gereken ağırlık verilerek batırılmıştır.

Bir elemanın batırılması, zaman alan ve kritik bir faaliyettir. Üstteki resimde, eleman aşağıya doğru batırılırken görülmektedir. Bu eleman, yatay olarak ankraj ve kablo sistemleri ile kontrol edilir ve batırma mavnaları üzerindeki vinçler, eleman aşağıya indirilene ve temel üzerine tam olarak yerleşene kadar dikey konumu kontrol ederler. Alttaki resimde ise batırma sırasında GPS ile elemanının pozisyonunun takip edilmesi görülmektedir. (Fotoğraflar, Japon Tarama ve Islah Mühendisleri Birliği tarafından yayınlanmış olan kitaptan alınmıştır.)

Batırılan elemanlar, bir önceki elemanlarla uç uca getirilip birleştirilmiştir; bu işlemin ardından bağlanan elemanlar arasındaki bağlantı yerinde bulunan su boşaltılmıştır. Su boşaltma işleminin sonucunda, elemanın diğer ucundaki su basıncı, kauçuk contayı sıkıştırarak contanın sugeçirmez olmasını sağlamaktadır. Elemanların altındaki temel tamamlanırken geçici destek elemanları yerlerinde tutulmuştur. Daha sonra kanal yeniden doldurulmuş ve üzerine gerekli koruma tabakası ilave edilmiştir. Tüp tünel bitim elemanı yerleştirildikten sonra, delme tünel ile tüp tünelin birleşim noktaları su geçirmezliği sağlayan dolgu malzemeleri ile doldurulmuştur. Tünel Açma Makineleri (TBM’ler) ile batırma tünellere doğru yapılan delme işlemleri batırma tünele erişilene kadar sürdürülmüştür.

Tünelin üstü, stabilitenin ve korumanın sağlanması için geri dolgu ile kapatılmıştır. Her üç resimde, tremi yöntemi uygulanarak yapılan kendinden tahrikli bir çift çeneli mavnadan geri dolgu işlemi gösterilmiştir. (Fotograflar, Japon Tarama ve Islah Mühendisleri Birliği tarafından yayınlanmış olan kitaptan alınmıştır)

Boğazın altındaki batırma tünelde, her biri tek yönlü tren seyrüseferi için olmak üzere, iki gözlü tek tüp bulunmaktadır. Elemanlar, tamamen deniz dibine gömülmüş ve böylece yapım işlerinden sonra deniz dibi profilinin, yapıma başlanmadan önceki deniz dibi profiliyle aynı olması sağlanmıştır.

Batırma tüp tünel yönteminin avantajlarından biri, tünelin enkesitinin her tünelin kendine özgü ihtiyaçları çerçevesinde en uygun şekilde düzenlenebilmesidir. Bu şekilde, dünya genelinde kullanılan farklı enkesitleri üstteki resimde görebilirsiniz. Batırma tüneller, daha önceden standart bir şekilde diş çelik zarfları bulunan veya bulunmayan ve iç betonarme elemanlarla birlikte işlev gören betonarme elemanlar halinde yapılmışlardır. Buna karşılık, doksanlı yıllardan beri Japonya’da, iç ve dış çelik zarflar arasında sandviç oluşturularak hazırlanan donatısız fakat nervürlü betonların kullanıldığı yenilikçi teknikler uygulanmaktadır; bu betonlar, yapısal olarak tamamen komposit olarak çalışmaktadır. Bu teknik, mükemmel kalitedeki akışkan ve sıkışan betonun geliştirilmesiyle birlikte uygulamaya geçirilebilmiştir. Bu yöntem, demir donatılar ve kalıpların islenmesi ve üretimi ile ilgili gereksinimleri ortadan kaldırabilecek ve uzun vadede çelik zarflar için yeterli katodik koruma sağlanarak, çarpışma sorunu giderilebilecektir.

DELME VE DİĞER TÜP TÜNEL

İstanbul’un altındaki tüneller, farklı yöntemlerin bir karışımından oluşmaktadır.

Güzergahın kırmızı bölümü, batırma tünelden oluşur, beyaz bölümleri ise çoğunlukla tünel açma makineleri (TBM) kullanılarak delme tünel olarak inşa edilmiş, ve sarı bölümleri aç-kapa tekniği (C&C) ve Yeni Avusturya Tünel Açma Metodu (NATM) veya diğer geleneksel metotlar kullanılarak yapılmıştır. Şekilde 1,2,3,4 ve 5 numaraları ile Tünel Delme Makineleri (TBM) gösterilmiştir.

Tünel açma makineleri (TBM’ler) kullanılarak kayada açılan delme tüneller, batırma tünele bağlanmıştır. Her yönde bir tünel ve bu tünellerin her birinde bir demiryolu hattı bulunur. Tüneller, yapım aşamasında birbirlerini önemli düzeyde etkilemelerinin önlenebilmesi için aralarında yeterli mesafe bırakılarak projelendirilmiştir. Acil bir durumda paralel tünele kaçış imkanının sağlanabilmesi için, sık aralıklarla kısa bağlantı tünelleri yapılmıştır.

Şehrin altına açılan tüneller, her 200 metrede bir olmak üzere birbirine bağlanmış; böylece servis personelinin bir kanaldan diğerine kolaylıkla geçebilmesi sağlanmıştır. Ayrıca delme tünellerin herhangi birinde bir kaza olması durumunda, bu bağlantılar güvenli kurtarma yollarını oluşturacak ve kurtarma personeli için erişim imkanı sağlayacaktır.

Tünel açma makinelerinde (TBM), son 20-30 yıl içerisinde yaygın bir gelişme gözlenmektedir. Resimlerde, bu tür modern bir makine ile ilgili örnekler gösterilmiştir. Kalkanın çapı, bugünkü tekniklerle 15 metreyi aşabilmektedir.

Modern tünel açma makinelerinin işletim şekilleri oldukça karmaşık olabilmektedir. Resimde, oval şekilli bir tünelin açılabilmesini sağlayan ve Japonya’da kullanılmakta olan üç cepheli bir makine kullanılmıştır. Bu teknik, istasyon peronlarının inşa edilmesinin gerekli olduğu yerlerde kullanılabilecekti ancak ihtiyaç duyulmadı.

Tünel kesitinin değiştiği yerlerde, birçok uzmanlık prosedürü ile birlikte diğer yöntemler uygulanmıltır.(Yeni Avusturya Tünel Açma Metodu (NATM), delme-patlatma ve galeri açma makinesi). Yeraltında açılan büyük ve derin bir galeri içinde düzenlenmiş olan Sirkeci İstasyonunun kazısı sırasında benzer prosedürler kullanılmıştır. Aç-kapa teknikleri kullanılarak yeraltında iki ayrı istasyon inşa edilmiştir; bu istasyonlar, Yenikapı ve Üsküdar’da bulunmaktatır. Aç-kapa tünellerin kullanıldığı yerlerde bu tüneller, iki hat arasında merkezi bir ayırıcı duvarın kullanıldığı tek bir kutu kesit seklinde inşaa edilmiştir.

Tüm tüneller ve istasyonlarda, sızıntıların önlenebilmesi için su izolasyonu yapılmış ve havalandırma tesis edilmiştir. Banliyö demiryolu istasyonları için de yeraltı metro istasyonları için kullanılan ilkelere benzer tasarım ilkeleri kullanılacaktır. Aşağıdaki resimlerde NATM yöntemiyle inşaa edilen bir tünel görülmektedir.

Çapraz bağlantılı travers hatlar veya yan birleşme hatlarının gerekli olduğu yerlerde, farklı tünel açma metotları birleştirilerek uygulanmıştır. Bu resimdeki tünelde TBM tekniği ve NATM tekniği bir arada kullanılmıştır.

KAZI VE DÖKÜ

Tünel kanalı için sualtı kazı ve tarama işlerinin bir bölümünün yapılabilmesi için kapma kepçeli tarak gemileri kullanılmıştır.

Batırma Tüp Tünel, İstanbul Boğazının deniz tabanına yerleştirilmiştir. Bu nedenle deniz tabanında yapı elemanlarını içine alabilecek kadar büyük bir kanal açılmıştır; ayrıca bu kanal, Tünelin üzerine bir örtü tabakası ve koruyucu tabakanın yerleştirilebilmesini sağlayacak şekilde inşa edilmiştir.

Bu kanalın sualtı kazısı ve tarama işleri, ağır sualtı kazı ve tarama ekipmanları kullanılarak, yüzeyden aşağıya doğru yapılmıştır. Dışarı çıkarılan yumuşak zemin, kum, çakıl ve kaya miktarı toplamda 1,000,000 m3’ü aşmıştır.

Tüm güzergahın en derin noktası İstanbul Boğazında bulunmaktadır ve yaklaşık 44 metre derinliğe sahiptir. Batırma Tüp Tünelin üzerine en az 2 metrelik koruyucu tabaka konulanılmıştır ve tüplerin enkesiti, yaklaşık 9 metredir. Böylece tarak gemisinin, çalışma derinliği yaklaşık 58 metre olarak gerçekleşmiştir.

Bu işin gerçekleştirilmesini sağlayacak sınırlı sayıda farklı ekipman tipleri bulunmaktaydı. Tarama işlerinde Kapma Kepçeli Tarak Gemisi ve Çekme Kovalı Tarak Gemisi kullanılmıştır.

Kapma Kepçeli Tarak Gemisi, bir mavna üzerine yerleştirilmiş çok ağır bir araçtır. Bu aracın adından da anlaşılabileceği gibi iki veya daha çok kepçesi bulunur. Bu kepçeler, cihaz mavnadan aşağıya düşürüldüğünde açılan ve mavnadan aşağıya doğru sarkıtılıp askıda bırakılan kepçelerdir. Kepçeler çok ağır olduğu için, deniz dibine batar. Kepçe, deniz dibinden yukarıya doğru kaldırıldığında, otomatik olarak kapanır ve böylece gereçler, yüzeye kadar taşınır ve kepçeler aracılığıyla mavnalar üzerine boşaltma işlemi yapılır.

En güçlü kepçeli tarak gemileri, tek bir çalışma çevriminde yaklaşık 25 m3 kazı yapabilecek kapasiteye sahiptir. Kapma kepçeli tarakların kullanımı, en çok yumuşak ila orta sertlikteki gereçlerde yararlıdır ve bu taraklar, kumtaşı ve kaya gibi sert gereçlerde kullanılamaz. Kapma kepçeli taraklar, en eski tarak gemisi tiplerinden biridir; fakat bu tür sualtı kazısı ve tarama işleri için halen dünya genelinde yaygın bir şekilde kullanılmaktadırlar.

Kirlenmiş toprağın taranacak olması halinde, kepçelere bazı özel kauçuk contalar takılabilmektedir. Bu contalar, kepçenin deniz dibinden yukarı çekilmesi sırasında artık tortuların ve ince parçacıkların su sütununa salınmasını engeller veya salınan parçacık miktarının çok sınırlı düzeylerde tutulabilmesini sağlar.

Kepçenin avantajları, çok güvenilir olması ve yüksek derinliklerde kazı ve tarama işlerini yapabilmesidir. Dezavantajları, derinlik arttıkça kazı oranının dramatik düzeyde azalması ve İstanbul Boğazındaki akıntının, doğruluk düzeyini ve genel olarak performansı etkileyecek olmasıdır. Ayrıca kepçelerle sert gereçlerde kazı ve tarama yapılamamaktadır.

Çekme Kovalı Tarak Gemisi, üzerinde bir emme borusu bulunan daldırmalı tip bir tarama ve kesme cihazıyla birlikte monte edilmiş özel bir gemidir. Gemi, güzergah üzerinde seyrederken, suyla karışan toprak, deniz dibinden geminin içerisine pompalanır. Tortuların geminin içinde çökelmesi gereklidir. Geminin maksimum kapasitede doldurulabilmesi için, gemi hareket ederken yüksek miktardaki artık suyun gemiden dışarıya akıtılabilmesi sağlanmalıdır. Gemi dolduğunda, atık boşaltma alanına gider ve atıkları boşaltır; bu işlemden sonra gemi diğer çalışma çevrimi için hazır olur.

En güçlü Çekme Kovalı Tarak Gemileri, tek bir çalışma çevriminde yaklaşık 40,000 ton (yaklaşık 17,000 m3) gereç alabilmekte ve yaklaşık 70 metre derinliğe kadar kazı ve tarama yapabilmektedir. Çekme Kovalı Tarak Gemileri, yumuşak ila orta sertlikteki gereçlerin içinde kazı ve tarama yapabilmektedir.

Çekme Kovalı Tarak Gemisinin avantajları; yüksek kapasiteye sahip olması ve mobil sisteminin ankraj sistemlerine dayanmamasıdır. Dezavantajları ise; doğruluk düzeyinin fazla olmaması ve kıyıya yakın olan alanlarda bu gemilerle kazı ve tarama işlerinin yapılamamasıdır.

Batırma tünelinin terminal bağlantı derzlerinde, kıyıya yakın olan yerlerde bir miktar kayanın kazılması ve taranması gerekmiştir. Bu işlemin gerçekleştirilebilmesi için iki farklı yol izlenmiştir. Bu yollardan biri, standart yöntem olan sualtı delme ve patlatma yönteminin uygulanmasıdır; diğer yöntem ise patlatma uygulanmadan kayanın parçalanabilmesini sağlayan özel bir keskileme cihazının kullanılmasıdır. Her iki yöntem de yavaş ve masraflıdır.